Projekty zrealizowane

ZAAWANSOWANE TECHNOLOGIE WYTWARZANIA MATERIAŁÓW FUNKCJONALNYCH DO PRZEWODZENIA,PRZETWARZANIA, MAGAZYNOWANIA ENERGII

POIG.01.03.01-00-086/09

Projekt zrealizowany w ramach Programu Operacyjnego Innowacyjna Gospodarka, 2007-2013.

Priorytet 1. Badania i rozwój nowoczesnych technologii

Działanie 1.3. Wsparcie projektów B+R na rzecz przedsiębiorców realizowanych przez jednostki naukowe

Poddziałanie 1.3.1. Projekty rozwojowe

Projekt obejmuje zagadnienia badawcze, głównie o charakterze aplikacyjnym, licznej grupy materiałów metalicznych i kompozytowych, których wspólną cechą są ich zastosowania w obszarze energii. Jest to szeroki obszar gospodarczo – społeczny posiadający kluczowe znaczenie dla rozwoju współczesnej cywilizacji. Hasło „ ENERGIA” , w aspekcie nowych źródeł energii, przetwarzania form energii oraz jej oszczędzania, stanowi priorytet wielu programów światowych, w tym programów Ramowych Unii Europejskiej, a także Strategii Rozwoju Kraju.

Kierownik projektu: dr Mieczysław Woch, prof. IMN

Daty realizacji: 01.03.2009 – 30.06.2015

Całkowity koszt projektu: 18 116 234,00 PLN

Wartość dofinansowania ze środków UE: 15 398 798,90 PLN

Podstawowe znaczenie dla rozwiązania problemów energetycznych oraz zrównoważonego rozwoju posiadają materiały i technologie materiałowe których dotyczy projekt. Zasadniczą rolę w przesyłaniu, przetwarzaniu i wytwarzaniu energii posiadają metale z racji swoich własności elektrycznych, magnetycznych czy mechanicznych. Współczesna inżynieria materiałowa, w dążeniu do poprawy tych własności, wykorzystuje szeroko metale zarówno w postaci stopów, jak też w formie nowych materiałów: funkcjonalnych, kompozytowych, gradientowych, o coraz doskonalszych możliwościach.

Celem projektu jest wykorzystanie najnowszych osiągnięć inżynierii materiałowej dla opracowania innowacyjnych materiałów na bazie metali oraz technologii wytwarzania tych materiałów do zastosowań w obszarach gospodarki, w których priorytetowe znaczenie posiada przesyłanie, przetwarzanie i gromadzenie energii.

Równie istotnym celem projektu w odniesieniu do projektowanych i badanych materiałów jest aspekt ekologiczny, prowadzący do eliminacji metali i związków szkodliwych dla zdrowia i środowiska. Z technologicznego punktu widzenia celem projektu będzie opracowanie czystych i energooszczędnych procesów i technologii wytwarzania i przetwarzania badanych materiałów.

Struktura projektu:

Tematyka projektu wyróżnia dwa obszary badawcze grupujące poszczególne zadania badawcze:

Obszar I obejmuje 6 zadań dotyczących grupy materiałów do przewodzenia i oszczędzania energii.

Obszar II obejmuje 7 zadań badawczych, dotyczących materiałów przeznaczonych do przetwarzania i magazynowania energii.

Obszar I.Zaawansowane technologie wytwarzania materiałów funkcjonalnych do przetwarzania energii. Zadanie.1. Bimetalowe druty przewodowe o podwyższonych własnościach fizyko-mechanicznych przeznaczone dla elektroenergetyki kolejowej i elektrotechniki.

Celem zadania jest opracowanie założeń procesowych i parametrów technologicznych złożonego procesu wytwarzania bimetalowych drutów kompozytowych, który oparty jest na procesie mechanicznego platerowania metali na zimno.

Autorzy: dr inż. Stanisław Księżarek, dr inż. Wiesław Kazana

Druty bimetalowe, składające się z rdzenia ze stali miękkiej i zewnętrznej warstwy miedzi beztlenowej, łączą w sobie zarówno bardzo wysoką wytrzymałość mechaniczną ,względnie dobrą przewodność elektryczną, a także bardzo dobrą odporność na korozję ,co wynika zarówno z właściwości fizyko-chemicznych metali wchodzących w skład tych kompozytów, a także technologii ich wytwarzania. Stanowią przez to konkurencyjny materiał przewodowy i konstrukcyjny do szeregu zastosowań, szczególnie w kolejnictwie na przewody, kable oraz inne elementy sieci trakcyjne. Są ponad to bardziej odporne na dewastację (czytaj: kradzież) od litych przewodów miedzianych. Technologia wytwarzania tych drutów polega na wytwarzaniu wstępnego zestawu bimetalowego składającego się z uformowanej w sposób ciągły na rdzeniu stalowym rurki z miedzi beztlenowej, a następnie poddawaniu go przeróbce plastycznej na drodze ciągnienia.

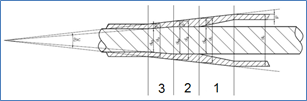

Celem zadania jest opracowanie założeń procesowych i parametrów technologicznych złożonego procesu wytwarzania tego typu bimetalowych drutów kompozytowych, który oparty jest na procesie mechanicznego platerowania metali na zimno. Zasada tego procesu przedstawiona została w sposób schematyczny na poniższym rysunku.

Strefy odkształcenia w procesie ciągnienia kompozytu Fe-Cu.

strefa 1- osadzanie, płaszcz rurowy zostaje odkształcony i ułożony na drucie rdzeniowym,

strefa 2- redukcja, zmienia się tylko grubość płaszcza,

strefa 3- proporcjonalne odkształcanie obydwu składników kompozytu.

Właściwości mechaniczne uzyskiwanych drutów bimetalowych

Fe-Cu przedstawiono w tablicy

| Stan | Rm[MPa] | A100[%] |

| twardy | min. 950 | max. 2,0 |

| wyżarzony | max. 450 | min. 20 |

Obszar I.Zaawansowane technologie wytwarzania materiałów funkcjonalnych do przetwarzania energii. Zadanie.2.Nowe kompozyty stykowe na bazie srebra wykazujące odporność na elektroerozję i wysoką przewodność elektryczną

Celem zadania jest opracowanie wstępnych założeń technologicznych do wytwarzania kompozytowych materiałów stykowych charakteryzujących się odpowiednio wysokimi własnościami eksploatacyjnymi podczas pracy w aparatach elektrycznych niskiego i średniego napięcia.

Autorzy: mgr inż. Marian Czepelak, dr inż. Barbara Juszczyk

Nowe kompozytowe materiały stykowe na bazie srebra z dodatkiem renu i tlenków metali takich jak SnO2, In2O3 oraz materiały z dodatkiem tlenku ZnO, przeznaczone do pracy w łącznikach elektrycznych niskiego i średniego napięcia stanowią konkurencyjne materiały dla jeszcze powszechnie stosowanych, zawierających szkodliwe związki, kompozytów Ag-CdO. Technologia wytwarzania obejmuje procesy tradycyjnej metalurgii proszków dla nakładek stykowych oraz dodatkowo procesy wyciskania i ciągnienia dla materiałów z dodatkiem ZnO wytwarzanych w postaci nitów stykowych. Innym typem materiałów stykowych są materiały srebro wolfram i srebro węglik wolframu grafit, przeznaczone do pracy przy wyższych zakresach prądowych wytwarzane klasyczną metalurgią proszków w postaci nakładek stykowych. Zastosowana tu technologia eliminuje proces nasycania ciekłym srebrem nakładek stykowych. Celem zadania jest opracowanie wstępnych założeń technologicznych do wytwarzania kompozytowych materiałów stykowych charakteryzujących się odpowiednio wysokimi własnościami eksploatacyjnymi podczas pracy w aparatach elektrycznych niskiego i średniego napięcia.

Obszar I.Zaawansowane technologie wytwarzania materiałów funkcjonalnych do przetwarzania energii.Zadanie.3.Stopy Cu-Nb i Cu-Ag jako materiały do wytwarzania silnych pól magnetycznych do zastosowań w energoelektronice.

Druty ze stopów Cu-Ag i Cu-Nb cechują się wysokimi własnościami wytrzymałościowymi oraz wysoką konduktywnością elektryczna, umożliwiającymi ich zastosowanie przy wytwarzaniu generatorów silnych pól magnetycznych.

Autor: dr inż. Wojciech Głuchowski

Druty ze stopów Cu-Ag i Cu-Nb cechują się wysokimi własnościami wytrzymałościowymi oraz wysoką konduktywnością elektryczna, umożliwiającymi ich zastosowanie przy wytwarzaniu generatorów silnych pól magnetycznych.

Wysoka wytrzymałość jest niezbędna dla przeciwstawienia się siłom Lorentza zaś wysoka przewodność elektryczna jest potrzebna dla zminimalizowania ciepła Joule’a wywołanego silnym prądem wzbudzającym. Materiały te muszą charakteryzować się również wysoką plastycznością umożliwiającą wytwarzanie z nich drutów o wymaganym przekroju na drodze ciągnienia lub walcowania profilowego. Wysoka plastyczność zapobiega także pękaniu materiału podczas nawijania na cewkę. Materiały takie znajdują zastosowanie podczas wytwarzania transformatorów elektrycznych, silnych elektromagnesów do transportu metali oraz urządzeń do odkształcania plastycznego za pomocą pola magnetycznego.

Obszar I.Zaawansowane technologie wytwarzania materiałów funkcjonalnych do przetwarzania energii. Zadanie.4. Badania nad wytwarzaniem drutów przewodowych z miedzi beztlenowej pokrywanych galwanicznie powłokami metalicznymi dla przemysłu kablowego

Celem pracy są badania nad zastosowaniem elektrolitycznego osadzania do wytworzenia powłok metalicznych na miedzi beztlenowej w gatunku Cu-OFE wytworzonej w technologii UpCast®.

Autor: mgr inż. Łukasz Wierzbicki

Miedź beztlenowa w gatunku Cu-OFE produkowana jest m.in. w oparciu o technologię pionowego odlewania ciągłego prętów UpCast® przez KGHM Polska Miedź S.A. ze specjalnie wyselekcjonowanej katody wytworzonej z rodzimych rud. Materiał ten charakteryzuje się bardzo wysoką przewodnością elektryczną na poziomie 101,5 % IACS (»59 MS/m), a przy tym doskonałą podatnością do przeróbki plastycznej, niską temperaturą rekrystalizacji oraz odpornością na korozje atmosferyczną. Dzięki tym właściwością ten gatunek miedzi znajduje szerokie zastosowanie przede wszystkim w produkcji przewodów dedykowanych do zaawansowanych zastosowań (przewody telekomunikacyjne, audio-video, radiatory, półprzewodniki, nadprzewodniki, itp.).

Celem pracy są badania nad zastosowaniem elektrolitycznego osadzania do wytworzenia powłok metalicznych na miedzi beztlenowej w gatunku Cu-OFE wytworzonej w technologii UpCast®. Wykorzystanie jako materiału powłoki cyny lub srebra zwiększy odporność przewodu na utlenianie, zwłaszcza w agresywnym środowisku (powłoka ochronna), zwiększy lutowność (powłoka techniczna) czy wytworzy niematowiejącą powierzchnię (powłoka dekoracyjna).

Obszar I.Zadanie 5. Badania nad zastosowaniem stopów Al wg opracowanych zmodernizowanych technologii na wyroby kute matrycowo o ponadstandardowych właściwościach na elementy złączne napowietrznych linii energetycznych.

Rosnące zapotrzebowanie na energię elektryczną oraz stały wzrost jej kosztów zmusza do stosowania coraz bardziej wydajnych technologii jej przesyłania. Zmodernizowanie technologii wytwarzania kutych elementów złącznych jest odpowiedzią na panujący obecnie trend zwiększania obciążalności prądowej i minimalizacji strat przesyłowych napowietrznych linii energetycznych.

Autorzy: dr inż. Juliusz Senderski, dr inż. Bartłomiej Płonka

Rosnące zapotrzebowanie na energię elektryczną oraz stały wzrost jej kosztów zmusza do stosowania coraz bardziej wydajnych technologii jej przesyłania. Zmodernizowanie technologii wytwarzania kutych elementów złącznych jest odpowiedzią na panujący obecnie trend zwiększania obciążalności prądowej i minimalizacji strat przesyłowych napowietrznych linii energetycznych. Główną zaletą wytworzonych według nowej technologii złączek jest fakt wykorzystania do ich produkcji takich samych stopów Al (tj. 6101, 6201), jakich używa się do produkcji przewodów AAAC (All Aluminium Alloy Conductor). Dzięki temu rozwiązaniu zyskujemy bardzo dobrą przewodność wyrobów (30,5 MS/m) i możliwa jest redukcja strat energii na złączu oraz ograniczenie wydzielającego się na nim ciepła. Dodatkowym atutem zastosowania jednakowych stopów jest wysoka odporność na korozję takiego złącza. Jednym z głównych wymagań stawianych osprzętowi linii energetycznych jest niezawodność w bezpośredni sposób związana z własnościami mechanicznymi – dzięki zmodernizowanej technologii wytwarzania jesteśmy w stanie otrzymać elementy kute o parametrach dorównujących, a nawet przewyższających (Rm=330MPa, A100>10%) stosowane obecnie wyroby.

Obszar I. Zadanie 6. Nowe rodzaje funkcjonalnych miedzi stopowych o wysokiej wytrzymałości i przewodności elektrycznej przeznaczonych dla elektroenergetyki i elektroniki.

Badania prowadzone w Laboratorium Technologii Przetwórstwa Metali Nieżelaznych (Wydział Metali Nieżelaznych AGH) dotyczą opracowania zintegrowanej technologii uzyskiwania prętów ze stopów Cu-Ag w linii ciągłego topienia i odlewania, a następnie poprzez przeróbkę plastyczną połączoną z międzyoperacyjną obróbką cieplną, produkcji drutów i mikrodrutów o zespole bardzo wysokich własności wytrzymałościowych i elektrycznych.

Autorzy: prof. dr hab. inż. Tadeusz Knych, dr inż. Andrzej Mamala, dr inż. Artur Kawecki, dr inż. Paweł Kwaśniewski, dr inż. Beata Smyrak, mgr inż. Grzegorz Kiesiewicz

Badania prowadzone w Laboratorium Technologii Przetwórstwa Metali Nieżelaznych (Wydział Metali Nieżelaznych AGH) dotyczą opracowania zintegrowanej technologii uzyskiwania prętów ze stopów Cu-Ag w linii ciągłego topienia i odlewania, a następnie poprzez przeróbkę plastyczną połączoną z międzyoperacyjną obróbką cieplną, produkcji drutów i mikrodrutów o zespole bardzo wysokich własności wytrzymałościowych i elektrycznych.

Odpowiednia ilość i sekwencja procesów przeróbki plastycznej na zimno oraz obróbki cieplnej umożliwia uzyskanie struktury kompozytowej zbudowanej z włókien Cu i Ag o nanometrycznych wymiarach poprzecznych. Struktura ta pozwala na osiągnięcie przez druty i mikrodruty wytrzymałości na rozciąganie powyżej 1000MPa i przewodności elektrycznej powyżej 45 MS/m.

Zastosowanie stopów Cu-Ag o zawartości srebra 3÷20 % wag.

Przewody i wiązki ze stopów Cu-Ag (o zawartości srebra 3÷20 %wag.) mogą znaleźć zastosowanie w układach zasilania oraz systemach bezpieczeństwa wysoko zaawansowanych technologicznie produktów branży energetycznej, motoryzacyjnej oraz medycznej, gdzie z uwagi na pełnione funkcje muszą wykazać się niezawodnością działania. Druty i mikrodruty Cu-Ag wykorzystywane mogą być jako materiały dedykowane na przewody elektroenergetyczne, specjalistyczne wiązki i przewody stosowane w motoryzacji w systemach ABS, magistralach CAN, w urządzeniach branży medycznej jako zasilające wiązki w generatorach magnetycznych wysokiej częstotliwości, w instalacjach sygnałowych inteligentnych budynków, itp. Dla wielu urządzeń wiązki są kluczowym podzespołem spajającym je w jedną całość. Od ich niezawodności, poprawności wykonania zależy sprawne działanie czujników i aplikacji.

Energetyka napowietrzna: materiały dla systemów dystrybucji energii elektrycznej,

Motoryzacja: materiały na specjalistyczne wiązki zasilające i sygnałowe i diagnostyczne,

Generatory silnych pól magnetycznych: materiały na uzwojenia, kable zasilające magnesów, blachy transformatorów,

Inne: materiały na elementy dysz wypalarek plazmowych, materiały na sprężyny i wiązki zasilające do szczotek węglowych

.jpg)

Instalacja do ciągłego topienia i odlewania miedzi i jej stopów (Wydział Metali Nieżelaznych AGH)

Obszar II. Zaawansowane technologie wytwarzania materiałów funkcjonalnych do przetwarzania i magazynowania energii. Zadanie 1. Wieloskładnikowe stopy metali jako materiały anodowe dla wysokoenergetycznych ogniw Ni-MH.

Celem zadania jest zaprojektowanie i zoptymalizowanie składu chemicznego wieloskładnikowych stopów odwracalnie absorbujących wodór odpowiednich do zastosowania w wysokoenergetycznych ogniwach niklowo-wodorkowych.

Autor: dr inż. Agnieszka Sierczyńska

Poszukiwanie alternatywnych źródeł energii do napędu pojazdów wynika zarówno z ograniczonych zasobów dotychczasowych nośników energii jak również ich wpływu na degradację środowiska. Barierą w rozpowszechnianiu pojazdów z napędem hybrydowym oraz pojazdów elektrycznych są odwracalne źródła energii, które powinna charakteryzować duża wydajność, odporność cykliczna i niskie koszty wytwarzania. Związki międzymetaliczne i stopy odwracalnie absorbujące wodór znajdują obecnie szerokie zastosowanie jako materiały anodowe dla odwracalnych zasadowych ogniw niklowo-wodorkowych (Ni-MH). Akumulatory Ni-MH uznaje się je za jedno z lepszych źródeł energii elektrycznej dla pojazdów z napędem hybrydowym (HEVs – hybrid electric vehicles) oraz za alternatywne źródło mocy dla pojazdów elektrycznych (EVs – electric vehicles). Rozwój akumulatorów Ni-MH jest ukierunkowany na polepszanie mocy właściwej zarówno w przenośnych urządzeniach jak i w transporcie, przy normalnej i niskiej temperaturze.Unowocześnianie materiałów stosowanych w ogniwach Ni-MHpozwalana uzyskanie wzrostu wydajności, wyższej energii i mocy właściwej oraz znaczną redukcję kosztów. Celem zadania jest zaprojektowanie i zoptymalizowanie składu chemicznego wieloskładnikowych stopów odwracalnie absorbujących wodór odpowiednich do zastosowania w wysokoenergetycznych ogniwach niklowo-wodorkowych.

Obszar II. Zadanie 2.Wytwarzanie warstwowych materiałów na bazie magnezu na podłożu niklu, stopów niklu lub żelaza do zastosowań w modelowej baterii rezerwowej oraz dobór i optymalizacja pozostałych elementów baterii.

Celem niniejszego zadania jest opracowanie modelu baterii opartego na układzie Mg-PbSO4, wykonanej przy zastosowaniu nowocześniejszej technologii proszkowej, pozwalającej na zdecydowane obniżenie odpadowości, uproszczenie konstrukcji, zwiększenie energii właściwej oraz obniżenie temperatury powierzchni baterii w trakcie jej pracy. Ta ostatnia zaleta w konsekwencji zwiększa bezpieczeństwo układów sąsiadujących z baterią w zespole wyższego rzędu.

Autor: mgr inż. Sławomir Styczyński

Rezerwowe baterie termiczne stosowane są jako źródła energii elektrycznej w układów samonaprowadzających sterowanych środków bojowych i ćwiczebnych. Ze względu na silnie zróżnicowane wymogi dotyczące parametrów eksploatacyjnych, w bateriach tego rodzaju stosowany jest szeroki wachlarz układów elektrochemicznych; a wytwarzane są one za pomocą dwóch typów technologii. Układ Mg-PbSO4 stosuje się, jak do tej pory, w bateriach wykonanych za pomocą starszej technologii nasycanej. Celem niniejszego zadania jest opracowanie modelu baterii opartego na układzie Mg-PbSO4, wykonanej przy zastosowaniu nowocześniejszej technologii proszkowej, pozwalającej na zdecydowane obniżenie odpadowości, uproszczenie konstrukcji, zwiększenie energii właściwej oraz obniżenie temperatury powierzchni baterii w trakcie jej pracy. Ta ostatnia zaleta w konsekwencji zwiększa bezpieczeństwo układów sąsiadujących z baterią w zespole wyższego rzędu.Realizacja zadania oparta jest o wytworzenie niektórych materiałów, dobór pozostałych, ich formowanie w poszczególne elementy baterii, następnie wykonanie szeregu modeli baterii i opracowanie.

konstrukcji. Wykonane zostały trzy rodzaje proszku magnezu o powierzchni właściwej i uziarnieniu scharakteryzowanych na poniższym rysunku, opracowano także metodę otrzymywania anod magnezowych poprzez naprasowanie proszku magnezu na podłoże niklowe.

Kolejnym etapem zadania była optymalizacja układu elektrolit-separator. Materiałem wiążącym elektrolit spełniającym jednocześnie funkcję separatora jest SiO2. Krzemionki otrzymano na drodze strąceniowej, a pole powierzchni właściwej uzyskanych materiałów w zależności od warunków procesu wynosiło od 52 – 562 [m2/g], następnie opracowano metodę wykonywania warstwy elektrolit-separator poprzez naprasowywanie układu elektrolit-stabilizator na anodę magnezową.

Kolejne etapy zadania dotyczą optymalizacji katody, układu grzewczego oraz konstrukcji ogniwa i baterii.

Obszar II.Zadanie 3.Nowe materiały półprzewodnikowe o strukturze skuterudytu do zastosowań na elementy termoelektryczne oraz elektrody ogniw litowo-jonowych.

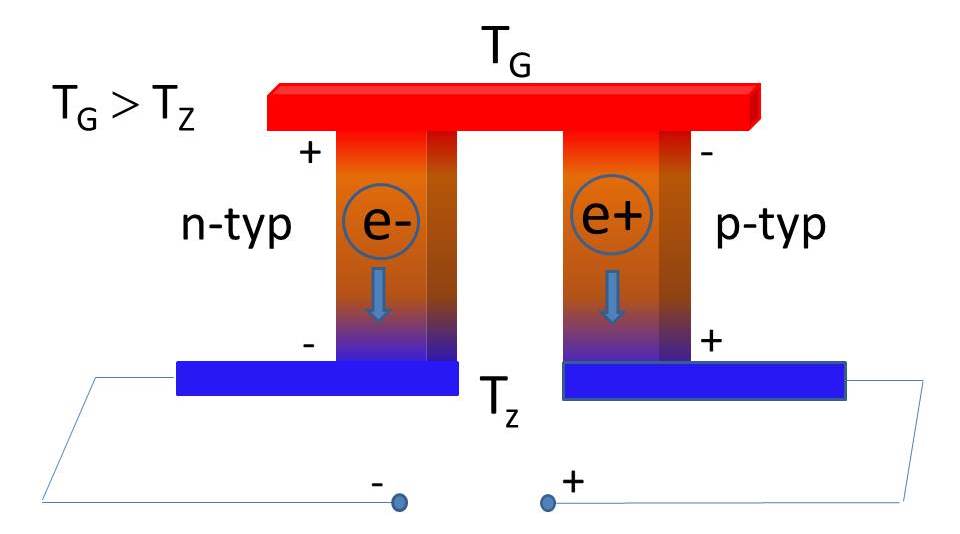

Dobry materiałów termoelektryczny powinien wykazywać dobre przewodnictw elektryczne s, wysoką wartość siły termoelektrycznej S przy niskim przewodnictwie cieplnym l. Miarą przydatności materiału w aspekcie zastosowań termoelektrycznych jest współczynnik dobroci ZT = S2s/lT (Rys.1). Materiałami spełniającymi te warunki są związki o strukturze skuterudytu typu R1-xM4X12, gdzie M jest metalem a X pierwiastkiem z piątej grupy układu okresowego a R jest pierwiastkiem ziem rzadkich lub aktynowcem.W ramach realizacji projektu planuje się wytworzenie prototypowego termoogniwa opartego na materiałach typu CoSb3 i R1-xFe4- yCoySb12 gdzie R to La, Ce lub miszmetal.

Autorzy: dr Adriana Wrona, dr inż. Mariusz Walkowiak

Dobry materiałów termoelektryczny powinien wykazywać dobre przewodnictw elektryczne s, wysoką wartość siły termoelektrycznej S przy niskim przewodnictwie cieplnym l. Miarą przydatności materiału w aspekcie zastosowań termoelektrycznych jest współczynnik dobroci ZT = S2s/lT (Rys.1). Materiałami spełniającymi te warunki są związki o strukturze skuterudytu typu R1-xM4X12, gdzie M jest metalem a X pierwiastkiem z piątej grupy układu okresowego a R jest pierwiastkiem ziem rzadkich lub aktynowcem.W ramach realizacji projektu planuje się wytworzenie prototypowego termoogniwa opartego na materiałach typu CoSb3 i R1-xFe4- yCoySb12 gdzie R to La, Ce lub miszmetal. Termoogniwo zbudowane jest z dwóch elementów półprzewodnikowych o różnym typie przewodnictwa (n i p), którego podstawa działania oparta jest na zjawisku Seebecka (Rys.1). Termogniwa są podstawowymi elementami termogeneratorów. W urządzeniu takim następuję generacja prądu elektrycznego gdy odpowiednie elementy urządzeni znajdują się w różnych temperaturach. Termogeneratory badane są w aspekcie m.in. zastosowań, jako generatory prądu wykorzystujące ciepło ze spalin w przemyśle motoryzacyjnym.

Z kolei akumulatory litowo-jonowe (Rys. 2) są elektrochemicznymi urządzeniami do magazynowania energii, w których dokonuje się konwersja energii chemicznej w elektryczną (wyładowanie) i na odwrót (ładowanie).

Akumulatory litowe są obecnie podstawowym źródłem zasilania dla wszelkich przenośnych urządzeń elektronicznych, a w przyszłości również pojazdów elektrycznych. Parametry akumulatora zależą od właściwego doboru materiałów elektrodowych zdolnych do odwracalnej insercji kationów litu w swoją sieć krystaliczną. Materiałami o potencjalnie korzystnych właściwościach są związki typu CoSb3 o strukturze skaterudytu. Problemem do rozwiązania pozostaje stosunkowo szybka degradacja materiału, uniemożliwiająca wielokrotne ładowanie ogniwa.

Schemat termoogniwa

Obszar II.Zaawansowane technologie wytwarzania materiałów funkcjonalnych do przetwarzania i magazynowania energii. Zadanie 4. Wytwarzanie materiałów na rdzenie piezoelektrycznych transformatorów ceramicznych

Celem podjętych prac jest opracowanie technologii wytwarzania materiału oraz konstrukcji transformatorów piezoelektrycznych jako oferty dla potencjalnych producentów tych nowoczesnych urządzeń.

Autor: dr Mariusz Staszewski

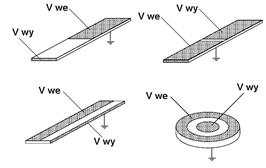

Transformatory piezoelektryczne funkcjonują wykorzystując tzw. zjawisko piezoelektryczne proste i odwrotne.Proste- to wytwarzanie ładunku elektrycznego w wyniku nacisku mechanicznego, odwrotne - to deformacja kształtu pod wpływem pola elektrycznego. Zjawisko proste wykorzystuje się np. w różnych czujnikach, suma obu zjawisk pozwala na przetwarzanie prądu, czyli na budowę transformatorów bez uzwojeń. Takie transformatory oznaczają się wybitnie wysoką sprawnością, do 98%, i bardzo małymi rozmiarami. Daje to możliwość stosowania ich w ładowarkach, zasilaczach itp. sprzęcie domowym.

Obecna światowa produkcja piezotransformatorów jest na poziomie 25-30 mln rocznie. Głównym ich producentem jest Japonia oraz inne "azjatyckie tygrysy", a także USA.

Celem podjętych prac jest opracowanie technologii wytwarzania materiału oraz konstrukcji transformatorów piezoelektrycznych jako oferty dla potencjalnych producentów tych nowoczesnych urządzeń.

Przykłady rozwiązań konstrukcji piezotransformatorów.

Obszar II.Zadanie 5. Opracowanie założeń procesowych do produkcji akumulatorów z nowych stopów ołowiu z udziałem topnika zabezpieczającego kąpiel stopową przed utlenieniem.

W ramach projektu opracowano nowe, modyfikowane, wieloskładnikowe stopy ołowiu. Dokonano także doboru topnika chroniącego ciekły stop przed utlenieniem w czasie jego ekspozycji w procesie wytwórczym. Na zakończenie projektu przedstawione zostaną założenia procesowe wytwarzania opracowanych stopów ołowiu z udziałem topnika zabezpieczającego kąpiel stopową przed utlenieniem.

Autorzy: dr inż. Jan Wesołowski, dr inż. Ludwik Ciura, prof. IMN, dr inż. Wiesław Kazana

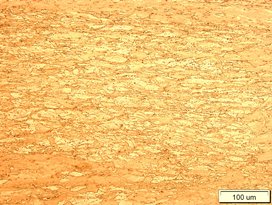

Do budowy akumulatorów stosowane są stopy ołowiu o nieustannie optymalizowanym składzie chemicznym z przeznaczeniem na kratki akumulatorowe, z których powstają płyty i naprzemienny układ elektrod dodatnich i ujemnych. Dla wieloskładnikowych stopów (antymonowego i wapniowego) określono właściwości mechaniczne i technologiczne z uwzględnieniem procesu starzenia naturalnego. Stopy poddano działaniu temperatury 550°C w czasie 15 i 30 godzin. Stopień utlenienia stopu wapniowego jest ok. 4 razy większy niż antymonowego. Zastosowanie topnika znacznie zmniejsza wielkość strat metalu (10 do ok. 20 razy). Dominujący wpływ dodatków stopowych na stopień utlenienia stopu określa uzysk ołowiu w procesie wytwarzania akumulatorów.

W ramach projektu opracowano nowe, modyfikowane, wieloskładnikowe stopy ołowiu. Dokonano także doboru topnika chroniącego ciekły stop przed utlenieniem w czasie jego ekspozycji w procesie wytwórczym. Na zakończenie projektu przedstawione zostaną założenia procesowe wytwarzania opracowanych stopów ołowiu z udziałem topnika zabezpieczającego kąpiel stopową przed utlenieniem.

PbCaAlSn0,5Ag

PbCaAlSn0,5Ag

PbSb1Sn0,2AsSe

PbSb1Sn0,2AsSe

Obszar II.Zadanie 6.Wyznaczanie charakterystyk fizykochemicznych wodorków metali jako materiałów do magazynowania wodoru dla ogniw paliwowych.

Celem zadania jest zaprojektowanie i zoptymalizowanie składu chemicznego związków międzymetalicznych o właściwościach sorbentów wodoru, mogących pracować jako materiał magazynujący wodór w ogniwach paliwowych.

Autor: dr inż. Agnieszka Sierczyńska

Ogniwa paliwowe stanowią element ogólnie rozumianej strategii energetycznej powstałej w odpowiedzi na zagrożenia energetyczne na skalę światową. Są bardzo atrakcyjnymi urządzeniami do konwersji energii z powodu dużej wydajności i małego wpływu na zanieczyszczenie środowiska. Spośród materiałów anodowych dla niektórych typów ogniw paliwowych, wodorki metali są specjalną grupą materiałów elektrodowych, ponieważ mogą one magazynować atomowy wodór w dużej ilości i w ten sposób redukować wydzielanie się wodoru. Ogniwa paliwowe z bezpośrednim utlenianiem borowodorku metalu (DBFC - direct borohydride fuel cell) są urządzeniami, które zmieniają chemiczną energię zmagazynowaną w jonie borowodorowym i utleniaczu bezpośrednio w energię elektryczną wykorzystując procesy redox. Do zalet tego typu ogniw paliwowych należy zaliczyć możliwość zastąpienia drogich metali szlachetnych katalizatorami zawierającymi nikiel. Jako materiały anodowe mogą być stosowane wodorochłonne stopy typu AB5 oraz typu AB2, które wykazują wysoką elektrochemiczną aktywność katalityczną utleniania wodoru. Celem zadania jest zaprojektowanie i zoptymalizowanie składu chemicznego związków międzymetalicznych o właściwościach sorbentów wodoru, mogących pracować jako materiał magazynujący wodór w ogniwach paliwowych.

Modelowe ogniwo paliwowe